- Цель модернизации управления

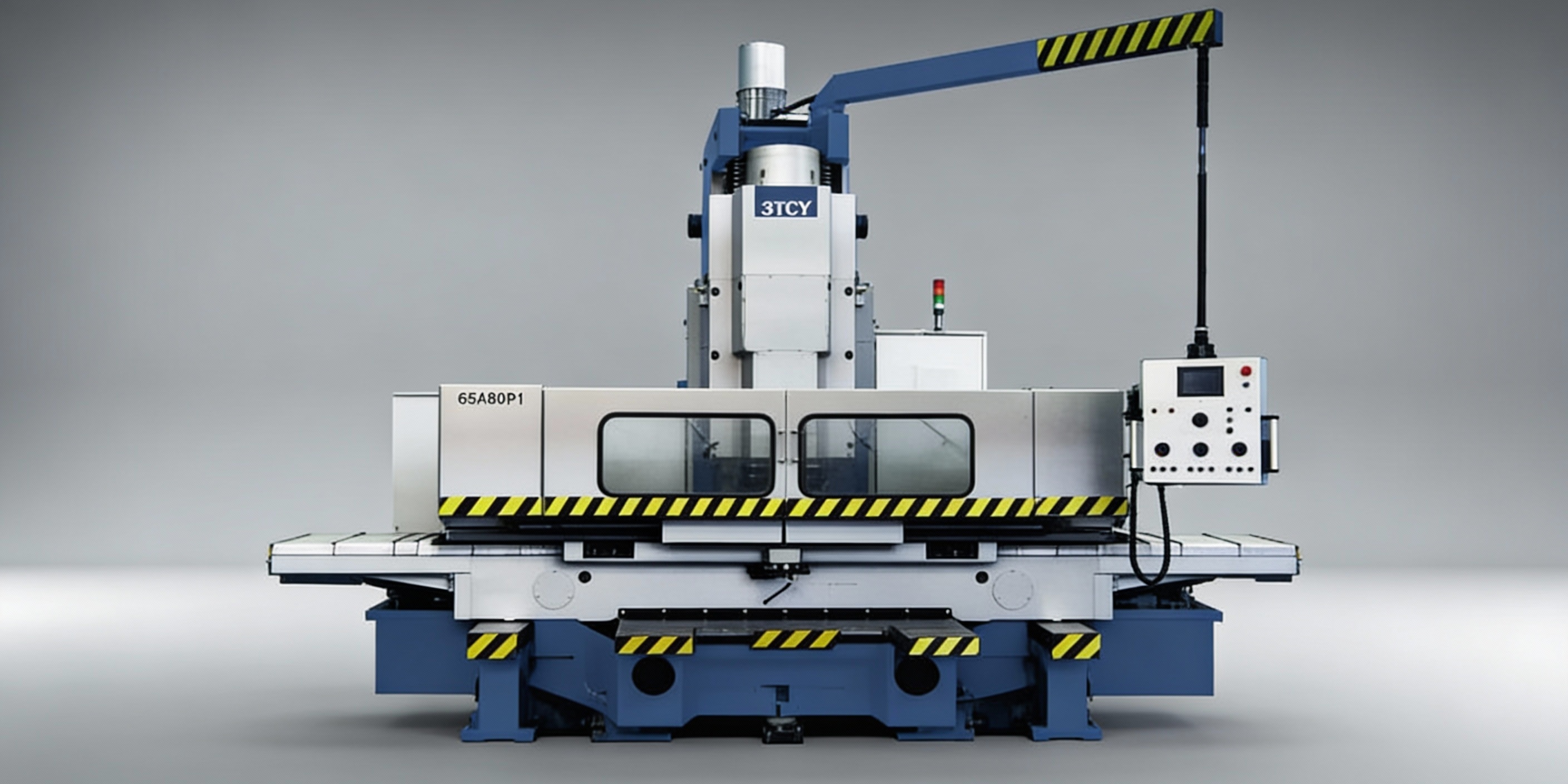

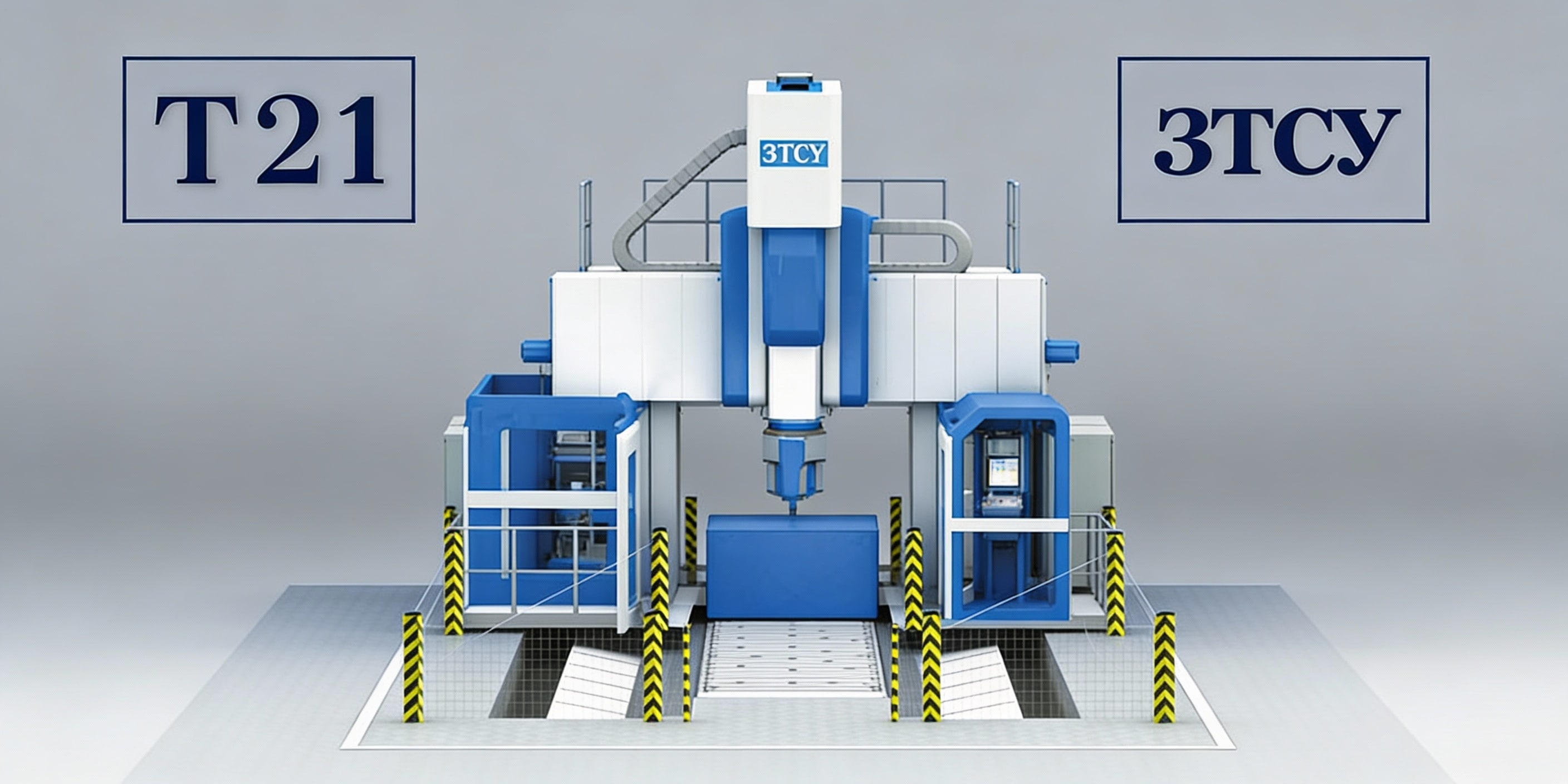

Цель — повысить точность позиционирования и удобство работы оператора. Модернизация горизонтально-расточных станков включает обновление ЧПУ, приводов, электроавтоматики и датчиков, что ускоряет наладку, снижает ошибки и даёт стабильные допуски при длительной работе.

- Цель капитального ремонта

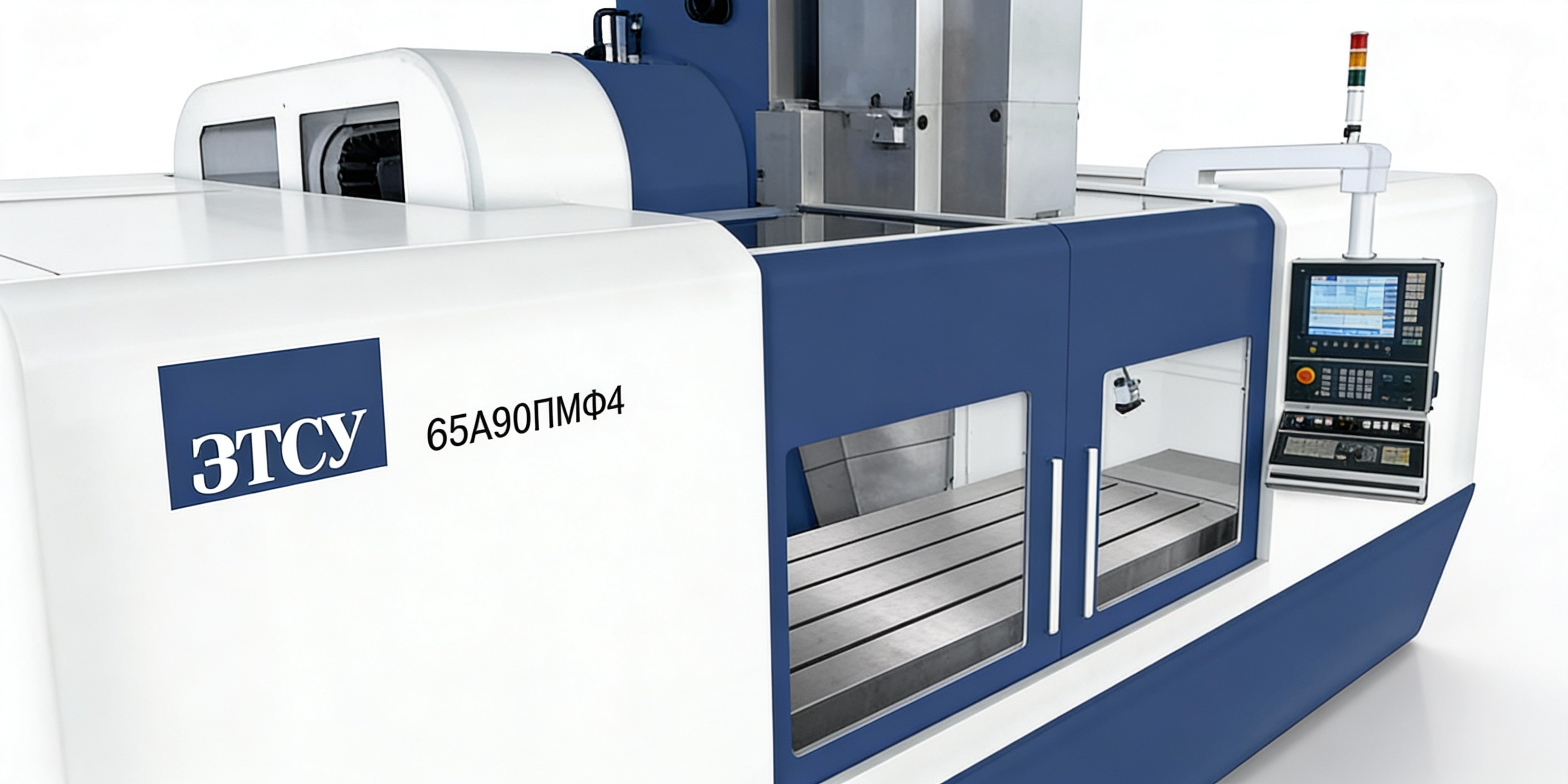

Задача — устранить износ и вернуть заводскую геометрию. капитальный ремонт станка охватывает восстановление направляющих и баз, ремонт шпиндельного узла и коробок подач, замену подшипников и уплотнений, чтобы станок уверенно работал под высокой нагрузкой.

- Цель комплексного восстановления

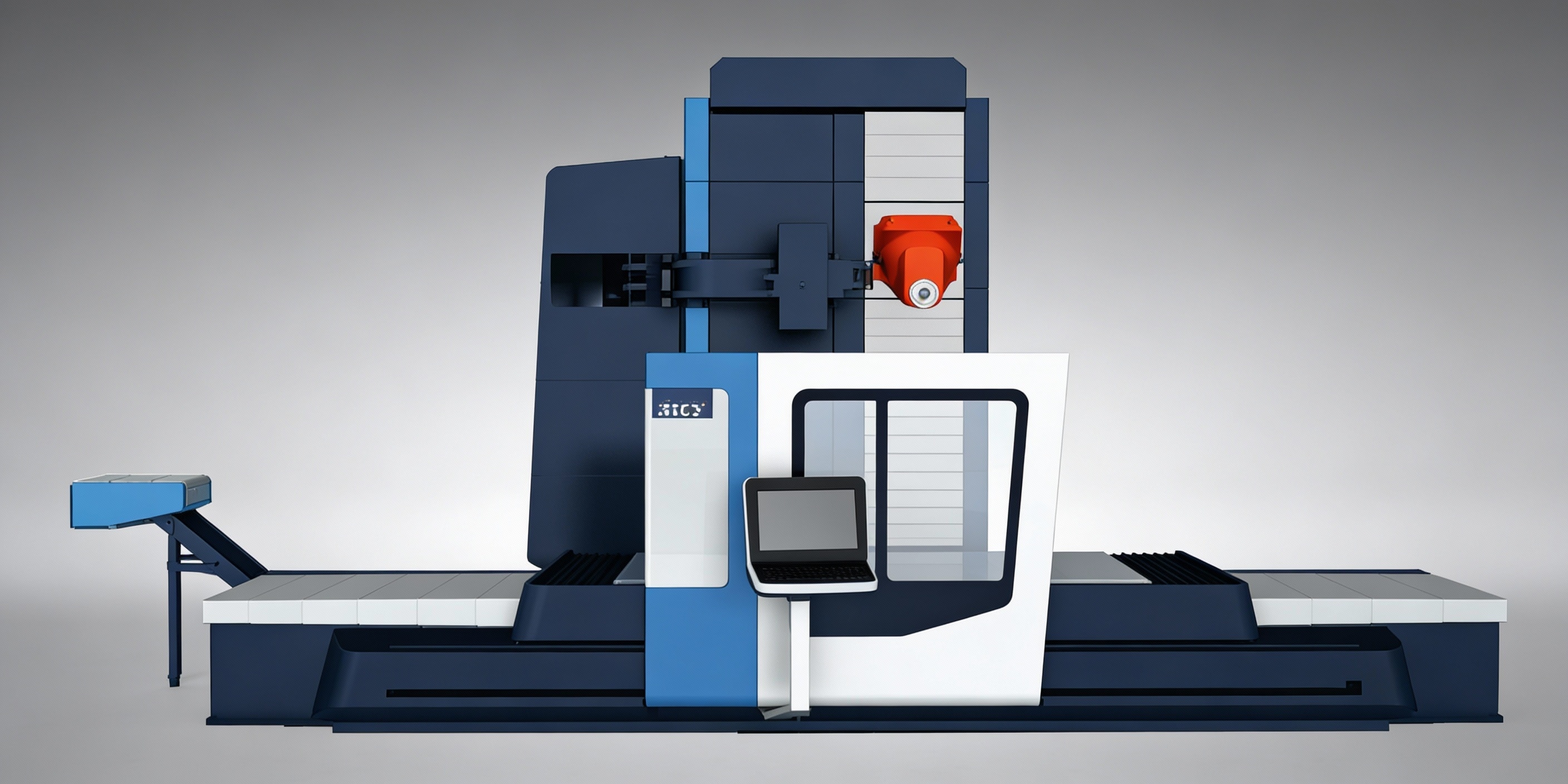

Комплексный подход объединяет механику, электрику и настройку точности в одном проекте. Мы выполняем ремонт станков и промышленного оборудования с испытаниями и протоколами, чтобы сократить простои, повысить ресурс узлов и получить предсказуемое качество обработки в серии.

Как проходит процесс ремонта и модернизации станков УЗТС

- Диагностика и входной аудит.

Проверяем геометрию, люфты, состояние направляющих и шпинделя, стабильность подач, работу электрики и защит. Фиксируем исходные параметры, чтобы точно определить объём работ и ожидаемый результат..

- Разборка и дефектовка узлов.

Поузлово разбираем, очищаем и измеряем поверхности, посадки и сопряжения, оцениваем износ кинематики и подшипниковых узлов. Формируем ведомость дефектов и перечень замен, согласуем критические позиции.

- Техническое решение и план работ.

Подбираем технологию восстановления и вариант обновления управления под ваши допуски и режимы обработки. Согласуем смету, сроки, этапность и критерии приёмки, чтобы минимизировать простои производства.

- Восстановление механики.

Восстанавливаем базовые поверхности и направляющие, приводим в норму шпиндельный узел и передачи, выполняем регулировки и настройку кинематики. Меняем изношенные элементы, чтобы вернуть жёсткость и стабильность под нагрузкой.

- Электрика и система управления.

Обновляем шкаф, проводку, элементы безопасности, настраектность работы режимов, блокировок и аварийной защитиваем приводы и датчики, приводим в порядок смазку и охлаждение. Проверяем корры.

- Юстировка, испытания и сдача.

Выполняем геометрическую выверку, калибровку, контроль точности и повторяемости, проводим пробную обработку. Передаём протоколы измерений и рекомендации по режимам, обслуживанию и эксплуатации.

Ожидаемый результат после ремонта и модернизации

Станок возвращает стабильную геометрию и предсказуемое качество обработки, снижаются вибрации и люфты, уменьшается риск перегрева и ускоренного износа. В типовых проектах удаётся снизить внеплановые остановки на 30–50% и получить повторяемость порядка 0,01–0,02 мм (зависит от модели и исходного состояния). После обновления управления производительность обычно растёт на 15–30% за счёт быстрых подач, оптимизации циклов и сокращения времени переналадки.

Дополнительные работы в рамках проекта

Работаем как с плановыми восстановительными проектами, так и с аварийными остановками: подбираем комплектующие, восстанавливаем посадочные места, выполняем регулировки и настройку кинематики, чтобы станок держал точность по всей зоне обработки. По запросу организуем Техническое обслуживание и ремонт станков: профилактические осмотры, контроль люфтов, смазки и параметров приводов, своевременную замену расходников и настройку, чтобы продлить ресурс узлов и избежать внезапных отказов в производстве. Если вместе со станком требуется восстановить вспомогательные системы (гидростанции, насосы, узлы охлаждения), выполняем ремонт промышленного оборудования в составе общего проекта, чтобы весь участок запускался без «узких мест» и дополнительных подрядчиков.

Показатели эффективности ремонта и модернизации

Нас выбирают за профильный опыт по тяжёлым металлорежущим станкам и понятный, измеримый результат. Мы фиксируем исходные параметры, выполняем работы по согласованной технологии и подтверждаем качество контрольными замерами и испытаниями. По практике проектов это помогает снижать внеплановые простои на 30–50% и повышать производительность на 15–30% за счёт восстановленной геометрии, стабильной кинематики и корректно настроенного управления. После сдачи мы передаём протоколы, рекомендации по режимам и регламент обслуживания — чтобы оборудование надёжно работало в серии и сохраняло точность дольше.