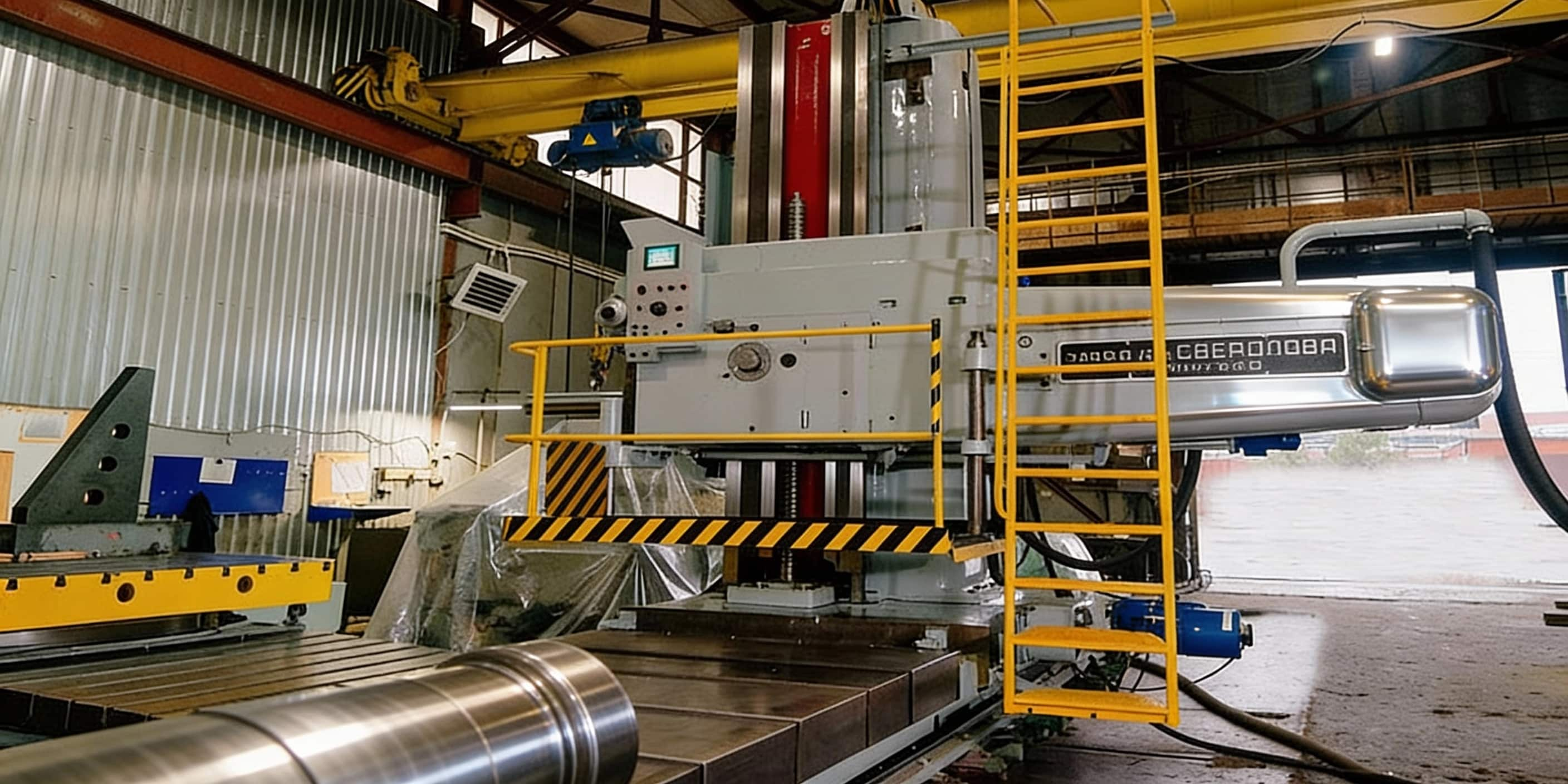

Капитальный ремонт и модернизация горизонтально-расточных станков

Ремонт горизонтально-расточных станков — это комплекс работ, который возвращает геометрию, жёсткость и ресурс узлов и одновременно обновляет электрооборудование и системы управления. Мы проводим дефектовку, восстанавливаем направляющие и базовые поверхности, ремонтируем шпиндельный узел и коробки подач, меняем подшипники и уплотнения. Отдельный блок — модернизация горизонтально-расточных станков: установка современной ЧПУ, сервоприводов, датчиков, обновление электрики, смазки и охлаждения. Затем выполняем юстировку, контроль точности, пробную обработку и выдаём протоколы измерений.

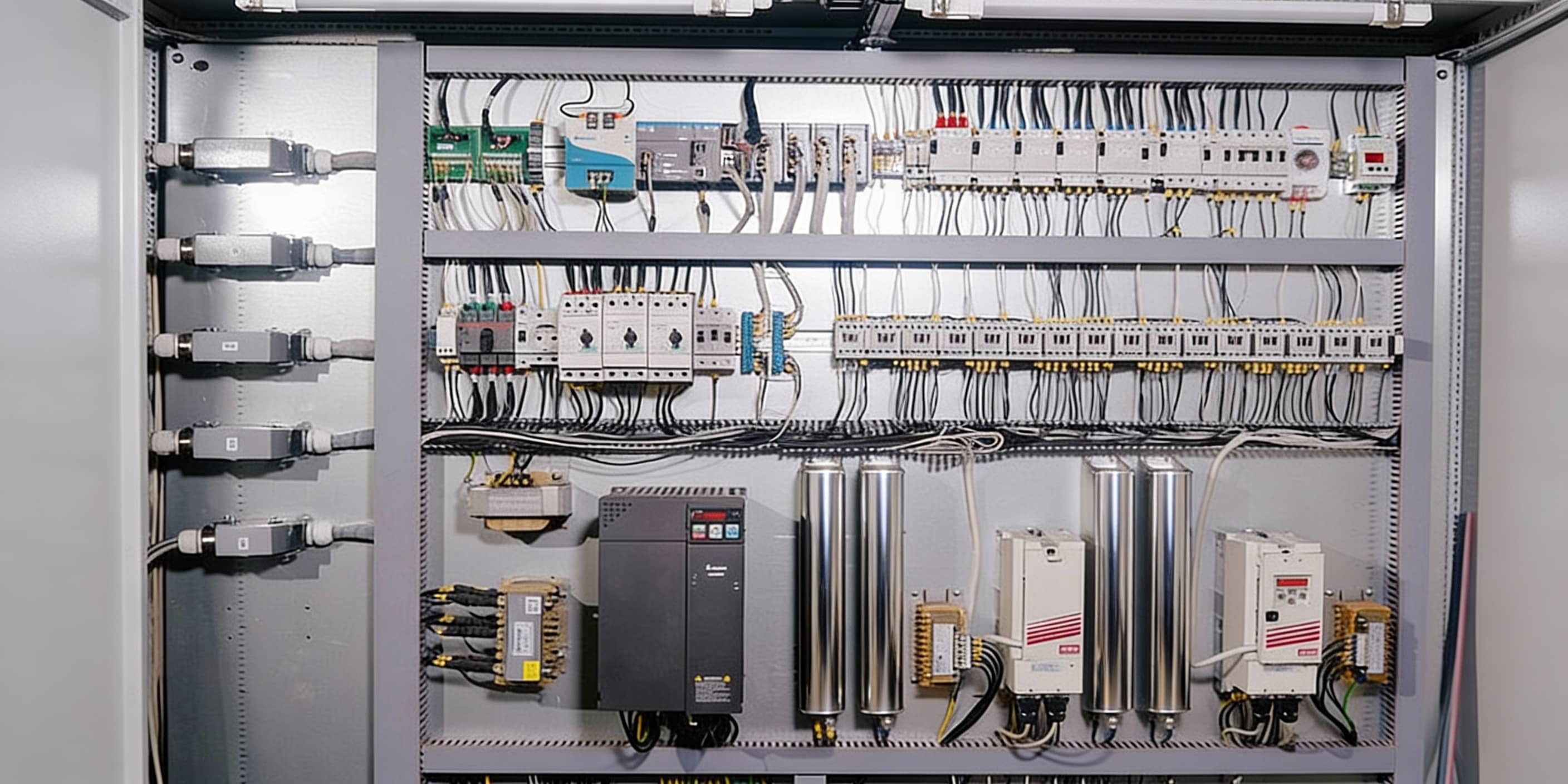

- Модернизация системы управления

Обновляем ЧПУ, приводы и электроавтоматику, внедряем датчики и защиту. Это повышает повторяемость, упрощает программирование и обеспечивает стабильные допуски при длительной работе, а также ускоряет наладку, повышает безопасность и снижает риск простоев.

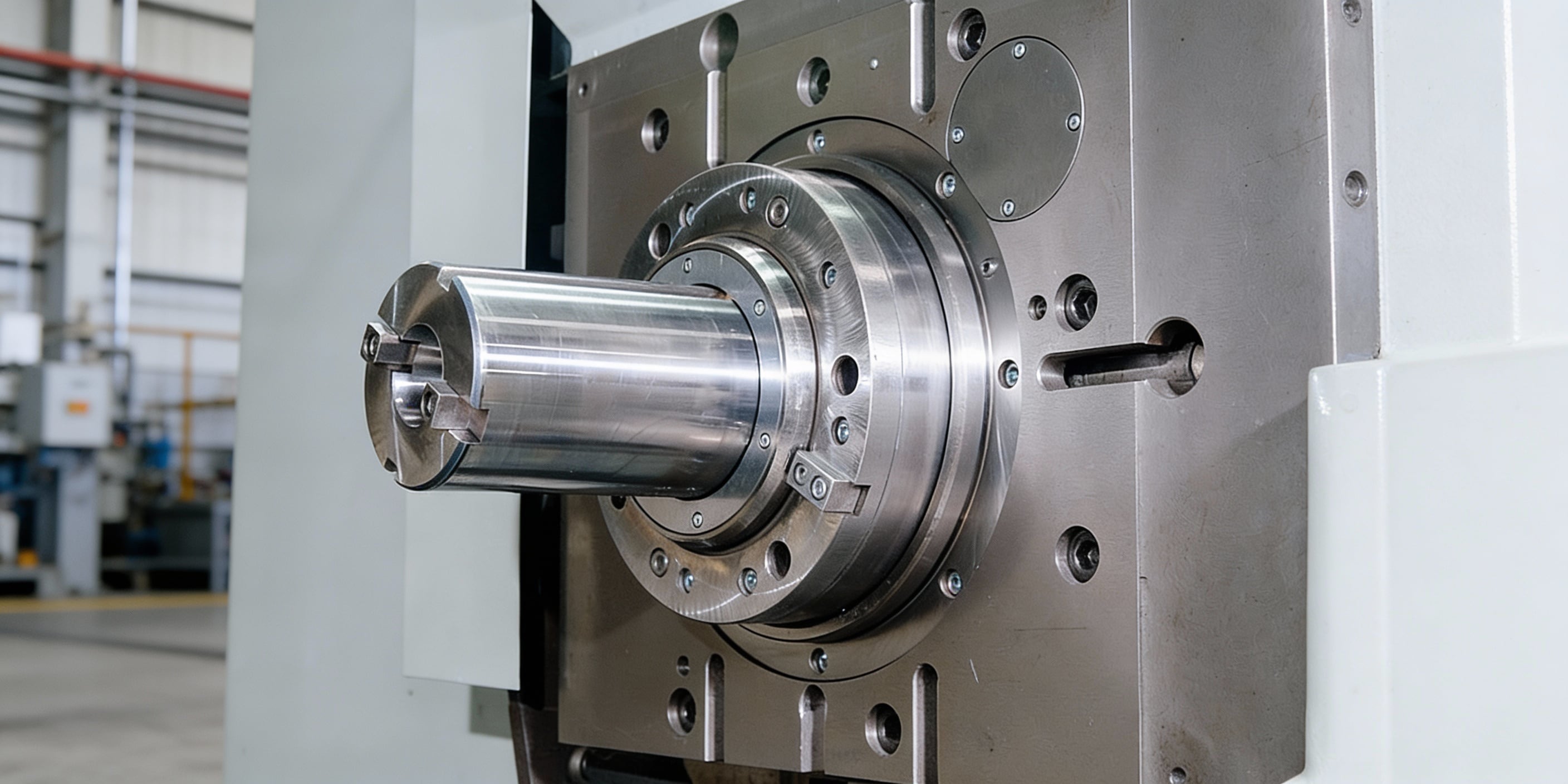

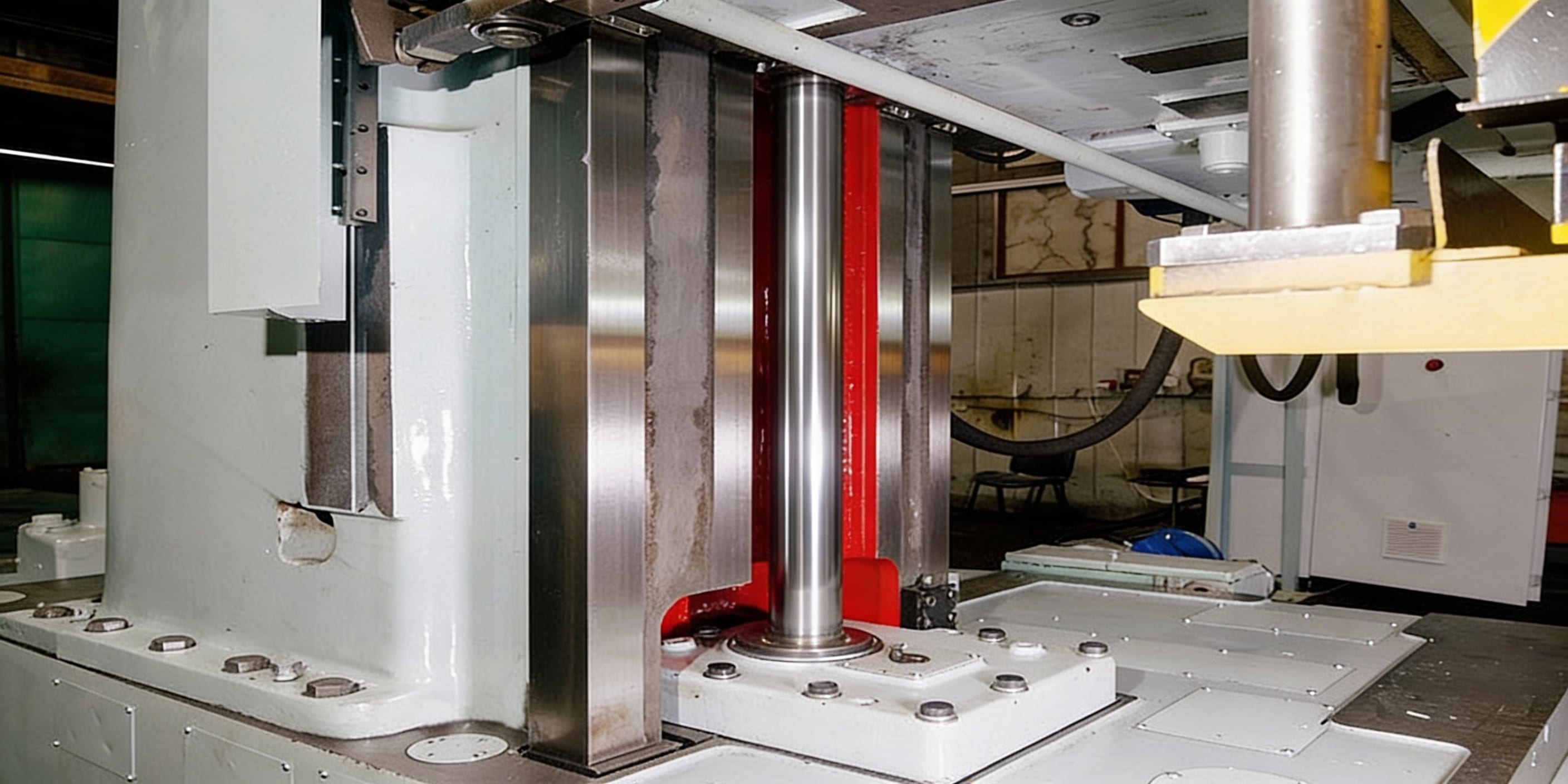

- Капитальный ремонт механической части

Восстанавливаем геометрию, направляющие и базовые поверхности, ремонтируем шпиндель и передачи, меняем изношенные элементы. Такой капитальный ремонт станка возвращает жёсткость, снижает вибрации и продлевает ресурс оборудования.

- Комплексное восстановление «под ключ»

Берём на себя механику, электрику, наладку и испытания — это ремонт станков и промышленного оборудования в едином цикле. В результате вы получаете предсказуемый результат по точности, срокам и надёжности без разрозненных подрядчиков.

Как проходит работа

- Диагностика и замеры.

Проверяем геометрию, люфты, вибрации и состояние узлов, фиксируем исходные параметры и зоны износа, чтобы определить оптимальный объём работ и риски.

- Разборка и дефектация.

Выполняем поузловую разборку, измеряем износ, составляем ведомость дефектов и перечень замены — так формируется точное решение на ремонт станков.

- Согласование решения.

Готовим ТЗ, смету и график, подбираем комплектующие и вариант восстановления под ваши допуски, режимы, материал и реальную загрузку оборудования.

- Восстановление механики.

Ремонтируем шпиндельный узел, направляющие, базы, коробки скоростей/подач, меняем подшипники и уплотнения — выполняется основной ремонт станка.

- Электрика и автоматизация.

Обновляем шкафы, проводку, защиты и компоненты управления, настраиваем привода, датчики, смазку и охлаждение для стабильной работы в цикле.

- Сборка и юстировка.

Собираем станок, выверяем геометрию, настраиваем кинематику и подачу, устраняем люфты и добиваемся стабильной точности по всей зоне обработки.

- Испытания и приёмка.

Проводим калибровку, пробную обработку, контроль точности и повторяемости, выдаём протоколы и рекомендации по режимам и обслуживанию.

- Ввод в эксплуатацию.

Помогаем запустить станок в производстве, при необходимости обучаем персонал и передаём регламент, чтобы закрепить результат и снизить простои.

Что вы получаете после ремонта

После ремонта станок возвращает геометрию и рабочую жёсткость, уменьшаются вибрации и люфты, повышается стабильность обработки и ресурс узлов. Как правило, удаётся снизить внеплановые остановки на 30–50% и обеспечить повторяемость в пределах 0,01–0,02 мм (в зависимости от модели и состояния). Дополнительно нормализуется работа шпинделя и подач, снижается нагрев и шум, улучшается качество поверхности и повторяемость размеров в серии. Вы получаете протоколы замеров, результаты испытаний и рекомендации по режимам резания и регламенту обслуживания.

Что вы получаете после модернизации

После модернизации вы получаете современное управление, более быстрые и плавные подачи, удобные циклы обработки и улучшенную диагностику. Обычно производительность растёт на 15–30% за счёт оптимизации режимов и сокращения вспомогательного времени, а качество становится более прогнозируемым при серийной загрузке. Повышается точность позиционирования и стабильность траекторий, упрощается подготовка программ и переналадка, появляется контроль параметров и аварийная защита. При необходимости добавляем опции: электронные маховики, щупы, компенсации, интерфейсы для интеграции в участок и мониторинг состояния оборудования.

Преимущества компании

«СтанкоЦентр» — это опытная команда, которая специализируется на тяжёлых металлорежущих станках и знает типовые проблемы горизонтально-расточных моделей разных поколений. Мы опираемся на наработанные технологии восстановления, строгий контроль геометрии и подтверждаем результат измерениями и испытаниями. Репутация для нас важнее разовых работ: поэтому соблюдаем сроки, держим связь на каждом этапе и предлагаем решения, которые реально повышают надёжность и срок службы оборудования. В итоге вы получаете предсказуемый результат, стабильную точность и поддержку после запуска — чтобы станок работал уверенно в вашем производственном ритме.