Капитальный ремонт и модернизация расточных станков

Ремонт расточных станков строится по комплексной методике: от входной диагностики и дефектовки до точной выверки геометрии и приёмочных испытаний. Мы восстанавливаем направляющие и базовые поверхности, ремонтируем шпиндельный узел и коробки подач, заменяем подшипники, уплотнения и изношенные элементы кинематики, после чего выполняем капитальный ремонт станка в части регулировок и компенсаций. Отдельный этап — модернизация расточных станков: установка современной ЧПУ, сервоприводов и датчиков, обновление электрошкафа, систем смазки и охлаждения, интеграция опций безопасности. Финально настраиваем точность, делаем пробную обработку и выдаём протоколы измерений под ваши допуски и реальную нагрузку.

- Цель модернизации управления

Главная цель — повысить точность позиционирования и удобство работы оператора. Обновляем ЧПУ, привода, электроавтоматику, внедряем датчики и защиту, расширяем технологические циклы. В результате ускоряется наладка, повышается повторяемость и стабильность обработки при длительной работе.

- Цель капитального ремонта механической части

Капитальный ремонт направлен на устранение износа и восстановление геометрии станка. Проводим дефектовку, ремонтируем шпиндельный узел и коробки подач, меняем подшипники и уплотнения, восстанавливаем базы и направляющие. Станок возвращает жёсткость и устойчивость под нагрузкой.

- Цель комплексного восстановления

Комплексное восстановление объединяет ремонт и модернизацию в одном проекте. Одновременно устраняем механический износ, обновляем электрооборудование и управление, настраиваем подачу, смазку и охлаждение. Итог — рост точности и производительности, снижение рисков простоев.

Процесс капитального ремонта и модернизации расточных станков

- Диагностика и входной аудит.

На площадке или в цехе оцениваем состояние станка: геометрию, люфты, износ направляющих, работу шпинделя, нагрев, шумы, стабильность подач и состояние электрики. Фиксируем исходные показатели, чтобы понимать реальную картину и не "лечить симптомы".

- Разборка и дефектовка узлов.

Выполняем поузловую разборку, промывку и осмотр, делаем измерения посадок, валов, подшипниковых мест, зубчатых передач, направляющих и баз. Формируем ведомость износа, перечень замен и восстановительных операций, согласуем критические узлы.

- Техническое решение и план работ.

Подбираем оптимальную технологию восстановления (по узлам и точности), комплектующие и модернизационные опции, определяем допуски, требования к испытаниям и итоговой сдаче. Готовим смету, график и этапность, чтобы минимизировать простои производства.

- Восстановление механики.

Проводим восстановление базовых поверхностей и направляющих, ремонт шпиндельного узла, коробок подач/скоростей, замену подшипников, ремней, уплотнений и изношенной кинематики. Выполняем регулировки, настройку натягов, подбор и контроль сопряжений для стабильной работы под нагрузкой.

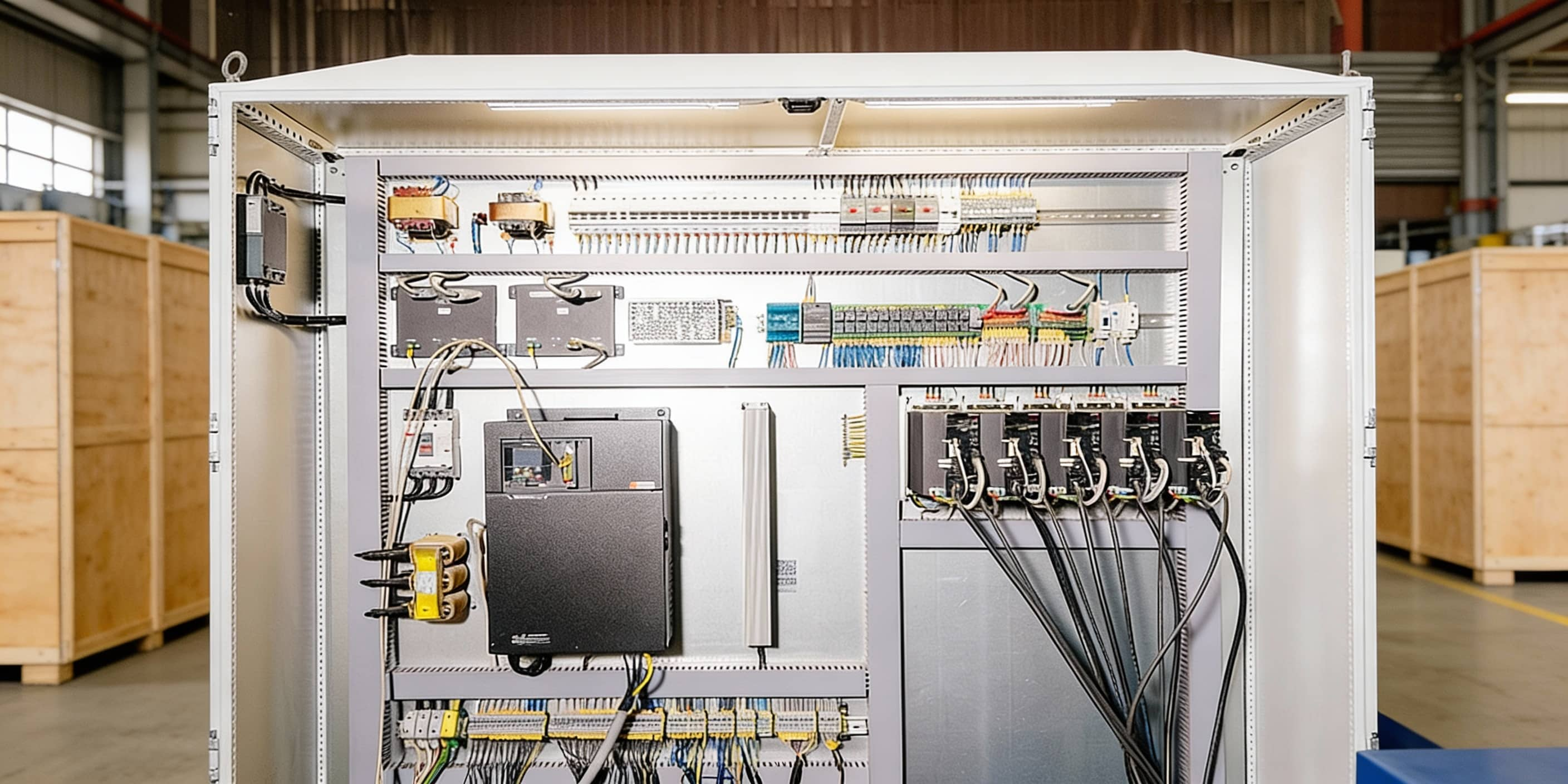

- Обновление электрики и системы управления.

Меняем или модернизируем электрошкаф, проводку, элементы безопасности, устанавливаем ЧПУ/привода/датчики, настраиваем параметры сервосистем и контуры управления. Приводим в порядок системы смазки и охлаждения, чтобы исключить перегрев и ускоренный износ в режиме серии.

- Сборка, юстировка и испытания.

Собираем станок, выполняем геометрическую выверку и юстировку, настраиваем кинематику и подачи, проверяем точность позиционирования и повторяемость. Делаем пробную обработку, оформляем протоколы измерений, передаём рекомендации по режимам и регламенту, при необходимости выполняем дальнейший ремонт станка по выявленным нюансам.

Ожидания после ремонта и модернизации

После восстановления заметно снижаются вибрации и люфты, стабилизируется качество поверхности и повторяемость размеров; в типовых случаях удаётся выйти на повторяемость 0,01–0,02 мм (зависит от модели и исходного состояния). После обновления управления и приводов производительность обычно растёт на 15–30% за счёт быстрых подач, оптимизации циклов и сокращения времени наладки, а внеплановые простои могут снижаться на 30–50% благодаря более надёжной работе узлов и диагностике.

Почему выбирают нас

СтанкоЦентр выбирают за практический опыт работы с расточными станками разных поколений и глубокое понимание причин потери точности — от износа направляющих и шпиндельного узла до ошибок настройки и проблем в системе управления. Мы работаем комплексно, закрывая механику, электрику, наладку и испытания в одном контуре, поэтому результат получается согласованным и предсказуемым. Качество подтверждаем измерениями: фиксируем исходные параметры, контролируем геометрию, выполняем пробную обработку и передаём протоколы. Процесс прозрачен на каждом этапе — дефектовка с ведомостью, понятная смета, согласованные сроки и этапность работ. После запуска мы остаёмся на связи: даём рекомендации по режимам и регламенту обслуживания, чтобы снизить риск повторного износа и продлить ресурс оборудования.