Метод вибродиагностики шпинделей

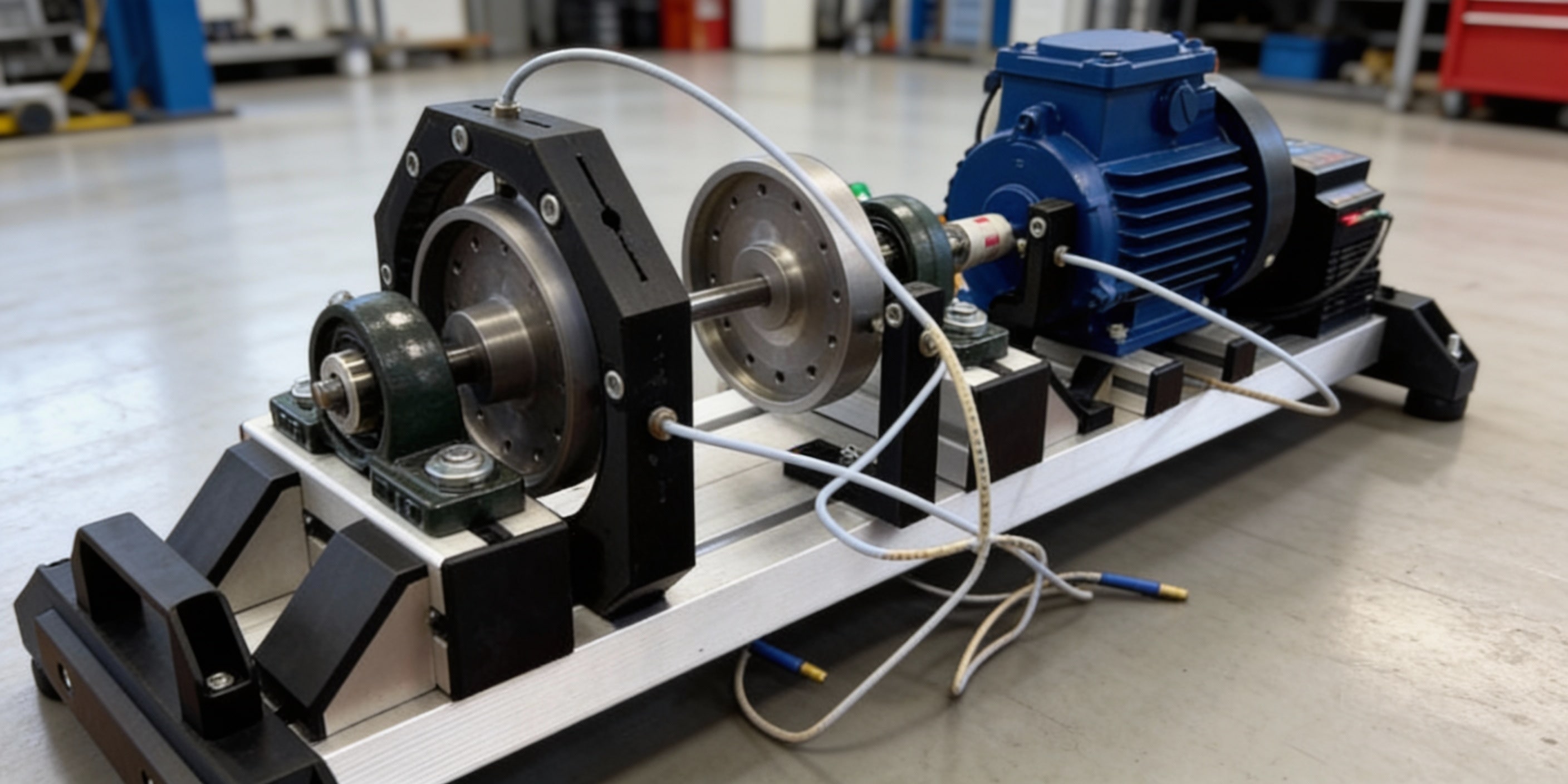

Метод основан на измерении вибросигнала с корпуса шпиндельного узла высокочувствительными датчиками и его анализе в частотной области. Мы фиксируем уровни виброскорости/виброускорения, строим спектры, огибающую и тренды, сопоставляем показатели с допусками и типовыми «подписями» дефектов. Это позволяет без разборки отличить дисбаланс, перекос, разболтовку, износ подшипников, проблемы смазки и резонансы. вибродиагностика станка с чпу проводится на рабочих оборотах и в режимах разгона/выбега, чтобы увидеть поведение узла под нагрузкой. По итогам выдаём заключение с оценкой состояния и рекомендациями: от корректировки режимов и балансировки до плановой замены подшипников.

- Диагностика

В рамках услуги выполняется диагностика станков с чпу по вибропараметрам шпинделя: измеряем вибрацию в точках контроля, оцениваем влияние оборотов, нагрузки и температуры, фиксируем превышения и нестабильность. Результат - картина причин шума, биения и падения качества поверхности.

- Дефектация

Далее выполняется диагностика и дефектация станков: по спектрам определяем тип неисправности и локализацию, оцениваем критичность и вероятность аварии. Согласуем объём работ - от балансировки и настройки преднатяга до замены подшипников, уплотнений или ремонта посадок.

- Отчёт и рекомендации

Отчёт и прогноз ресурса: предоставляем протокол измерений, графики и выводы по состоянию шпинделя, указываем допустимые режимы до ремонта и рекомендуемый срок следующей проверки. Это помогает планировать закупку подшипников и остановку оборудования без срыва производства.

Этапы выполнения вибродиагностики шпинделя

- Подготовка и согласование.

Уточняем тип станка и шпиндельного узла, диапазон рабочих оборотов, характер нагрузок и симптомы (шум, нагрев, рябь на поверхности, ошибки). Определяем точки контроля и условия доступа, согласуем порядок запуска, требования по безопасности и времени остановки. При необходимости выполняем прогрев шпинделя и проверяем крепёж, кожухи, посадку инструмента/патрона.

- Снятие вибропоказателей.

Устанавливаем датчики в согласованных точках, фиксируем исходные параметры и проводим серию замеров: на холостом ходу, на типовых оборотах и в переходных режимах разгон/выбег. При возможности выполняем измерения под нагрузкой (в реальном цикле или имитации) и дополнительно контролируем температуру. Отдельно отмечаем зоны, где проявляются резонансы, рост вибрации или нестабильность.

- Анализ сигналов и диагностика.

Обрабатываем данные: строим спектры, огибающую, анализируем гармоники и характерные частоты, сравниваем показатели с нормативами и типовыми признаками дефектов. Определяем вероятные причины: дисбаланс, перекос, ослабление крепежа, износ/повреждение подшипников, проблемы смазки, резонансные явления, дефекты посадок. Формируем оценку критичности и прогноза — можно ли работать дальше, в каких режимах и насколько срочно требуется вмешательство.

- Инженерное заключение и дефектация по результатам.

Оформляем заключение с расшифровкой выявленных признаков, уровней вибрации и привязкой к режимам. Выдаем приоритеты: что устранить в первую очередь и какие действия дадут наибольший эффект. При необходимости готовим перечень работ и комплектующих (подшипники, уплотнения, элементы смазки, балансировка), а также рекомендации по проверке сопутствующих узлов (крепёж, инструментальная оснастка, конус, привод).

- Рекомендации, контроль и сопровождение.

Согласуем план действий: корректировка режимов, балансировка, настройка, плановый ремонт или остановка на восстановление. По запросу выполняем контрольные замеры после вмешательства, чтобы подтвердить результат и зафиксировать «базовый уровень» для дальнейшего мониторинга. Назначаем периодичность повторной проверки и критерии, при которых требуется внеплановая диагностика.

Что вы получите по итогам

После проверки вы получаете понятное решение для производства: где находится источник проблемы и что делать дальше. В типовых случаях раннее выявление дефектов помогает подготовиться к ремонту заранее, снизить риск аварийной остановки шпинделя и сократить незапланированные простои на 10–25%. Регулярный контроль 1–2 раза в год помогает удерживать стабильное качество поверхности и продлевать ресурс подшипникового узла. Когда услуга особенно нужна: рост шума и нагрева, вибрации на отдельных оборотах, появление ряби на поверхности, ухудшение точности и повторяемости, частые ошибки по шпинделю. Виброанализ также полезен после замены подшипников и при вводе оборудования в серию — как стартовая точка для последующего мониторинга.

Почему выбирают нас

«СтанкоЦентр» выбирают за практичный инженерный подход: профессиональное измерительное оборудование, отчёты с графиками и выводами, рекомендации с привязкой к режимам обработки и понятной логикой «что/почему/что делать». При необходимости обеспечиваем выезд на площадку и дальнейшее сервисное сопровождение.