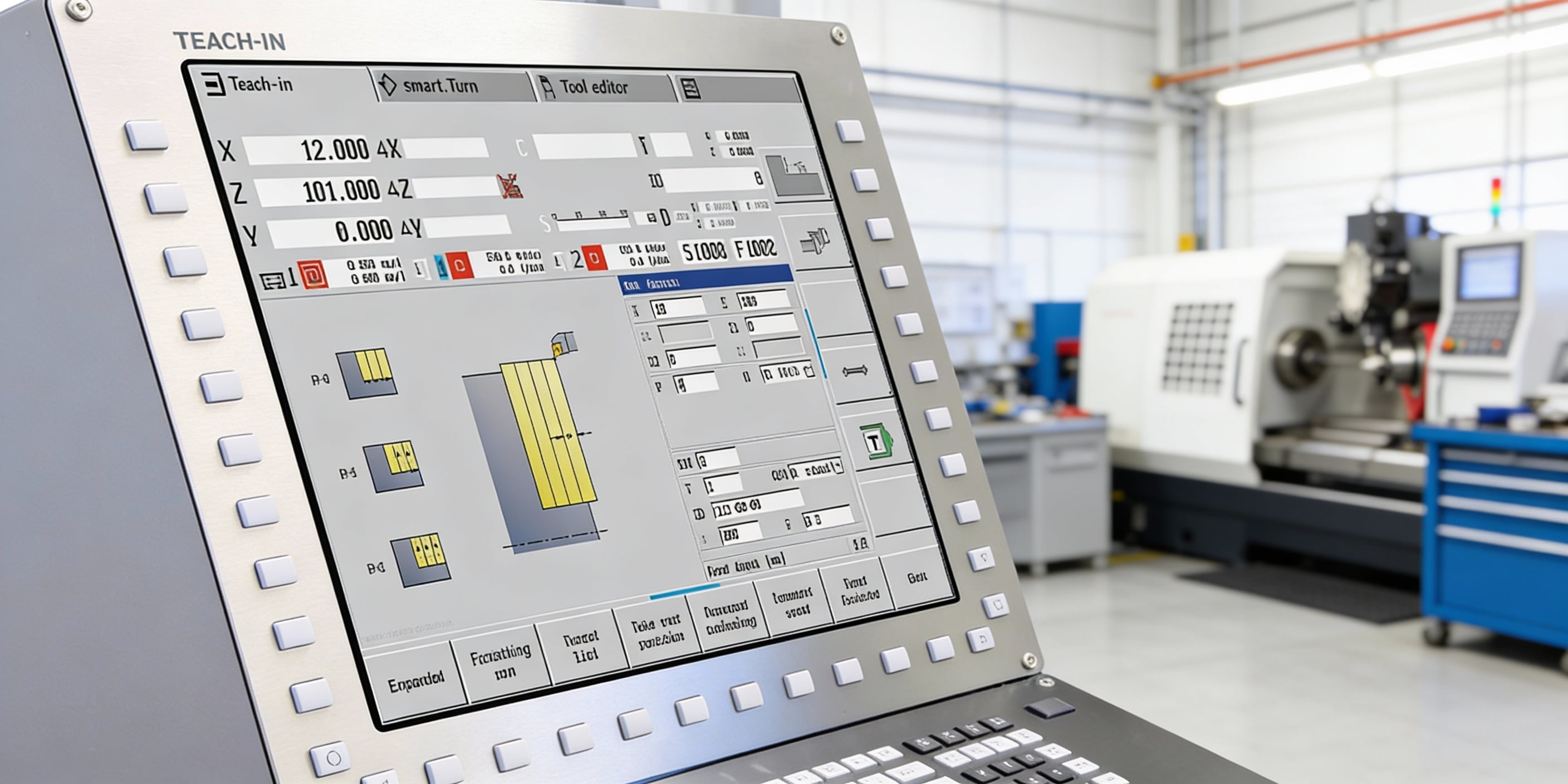

Сервисная диагностика электроники и ЧПУ

Сервисная проверка охватывает шкаф управления, питание, сервомодули, привод шпинделя, энкодеры и датчики. Считываем аварии и логи, проверяем параметры, целостность разъёмов и кабелей, измеряем напряжения, токи и изоляцию, выявляем перегрев и нестабильные контакты. диагностика станков с чпу проводится без лишней разборки: локализуем неисправность, оцениваем риск повторного сбоя и рекомендуем ремонт, замену модулей или перенастройку приводов. При необходимости используем осциллограф и сервисные утилиты, проверяем обмен по промышленным шинам. Делаем бэкап параметров, выполняем контрольный запуск и оформляем протокол.

- Проверка питания и приводов

Проверяем входные цепи, блоки питания, DC-шину, контакторы и сервомодули. Находим просадки, перегрев, ошибки усилителей и повреждения кабелей. По итогам выдаём перечень работ и рекомендации по защите от повторных сбоев. Дополнительно контролируем заземление и фильтры помех.

- Диагностика станков с чпу

Анализируем аварии ЧПУ, PLC и входы/выходы, проверяем датчики и связь с приводами. Сверяем параметры осей и шпинделя, версии ПО, корректность энкодеров и концевиков. Выполняем бэкап настроек и тестовый запуск, фиксируя первопричину отказа. Проверяем обмен по шинам и экранирование.

- Дефектация и план восстановления

Диагностика и дефектация станков по электронике позволяет точно локализовать неисправность — конкретный модуль, разъём, датчик или участок кабельной линии. Мы оцениваем ремонтопригодность узлов, подбираем оптимальный вариант восстановления (ремонт или замена), согласуем объём работ и сроки. По итогам вы получаете смету и структурированный план восстановления без необоснованных замен.

Этапы выполнения работ

- Сбор исходных данных.

Уточняем модель станка и ЧПУ, симптомы, условия эксплуатации и историю отказов. Запрашиваем фото шкафов, список ошибок, параметры сети и схемы. Согласуем формат работ (выезд/сервис), окно остановки и требования по допускам и безопасности.

- Подготовка на месте.

Выполняем осмотр шкафов, проверяем качество питания, заземление и состояние контактов, клемм и кабельных трасс. При необходимости делаем резервную копию параметров. Настраиваем стенд/инструменты и проводим безопасный запуск для контрольных проверок.

- Проверка цепей и модулей.

Измеряем напряжения и пульсации, контролируем токи, целостность предохранителей, реле и контакторов, состояние DC-шины и блоков питания. Выявляем перегревы, пробои, ложные срабатывания и нестабильные соединения, влияющие на аварии.

- Проверка ЧПУ и приводов.

Анализируем логи, диагностируем PLC и I/O, тестируем датчики, энкодеры и сигналы обратной связи. Сверяем параметры осей, выполняем тестовые движения и контроль обмена по шинам. Определяем первопричину: модуль, кабель, настройка или помехи.

- Заключение и план действий.

Оформляем протокол проверок и отклонений, предлагаем варианты устранения с приоритетами и сроками. Подбираем компоненты и готовим смету. После вмешательства выполняем контрольный запуск и рекомендации по профилактике, чтобы снизить риск повторных сбоев.

Результат и дальнейшие шаги

По итогам вы получаете оформленный протокол измерений и проверок, перечень выявленных неисправностей с оценкой критичности и техническое заключение по первопричине отказа. Мы формируем рекомендации по дальнейшим действиям: восстановление параметров и конфигураций, ремонт на компонентном уровне либо замена узлов (питание, сервомодули, платы, датчики), а также меры по исключению повторных сбоев (качество сети, заземление, помехозащита). В типовых случаях локализация причины занимает 2–6 часов с момента начала работ, подготовка сметы и перечня комплектующих — до 1 рабочего дня. Это позволяет заранее согласовать объём ремонта, сроки и окно остановки оборудования без рисков для производственного графика.

Профессиональный подход и гарантии

Нас выбирают за системный подход и прозрачный результат: работаем по регламенту, фиксируем замеры, делаем бэкап настроек, предлагаем варианты решения под бюджет и сроки. Минимизируем риски повторных отказов и обеспечиваем сопровождение — от диагностики до запуска оборудования в стабильную серию.